25. Februar 2025

Werkzeuge & Tests

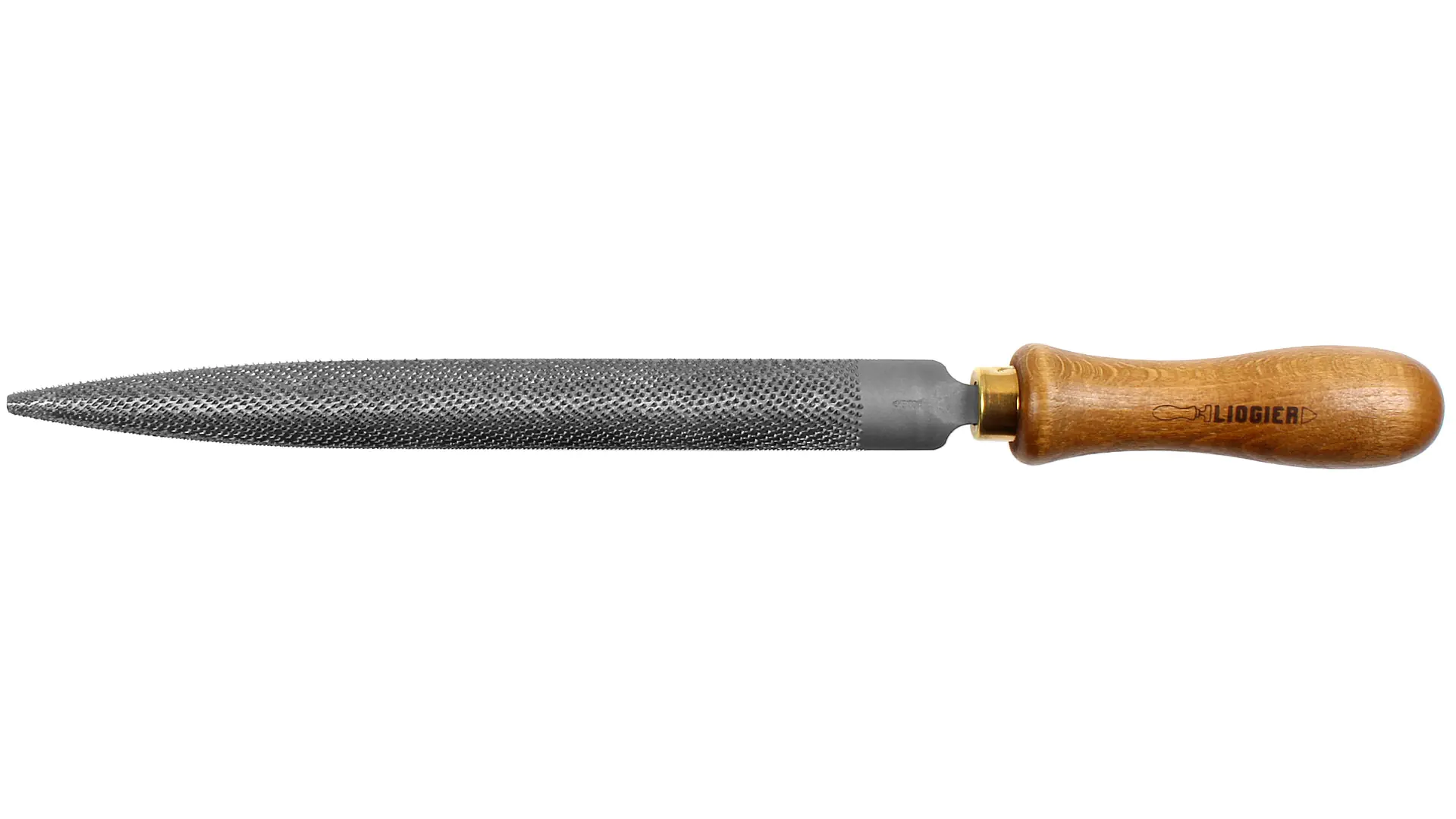

Liogier handbehauene Raspeln – Hiebwahl, Führung & Oberfläche

Seit über 100 Jahren stellt LIOGIER in der Region Auvergne in Frankreich qualitativ besonders hochwertige handbehauene Raspeln her. Zeitweise war er einer der größten Hersteller in Europa für diese Werkzeuge, jedoch außerhalb Frankreichs so gut wie unbekannt.

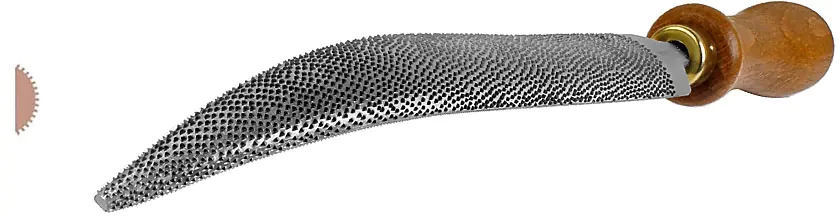

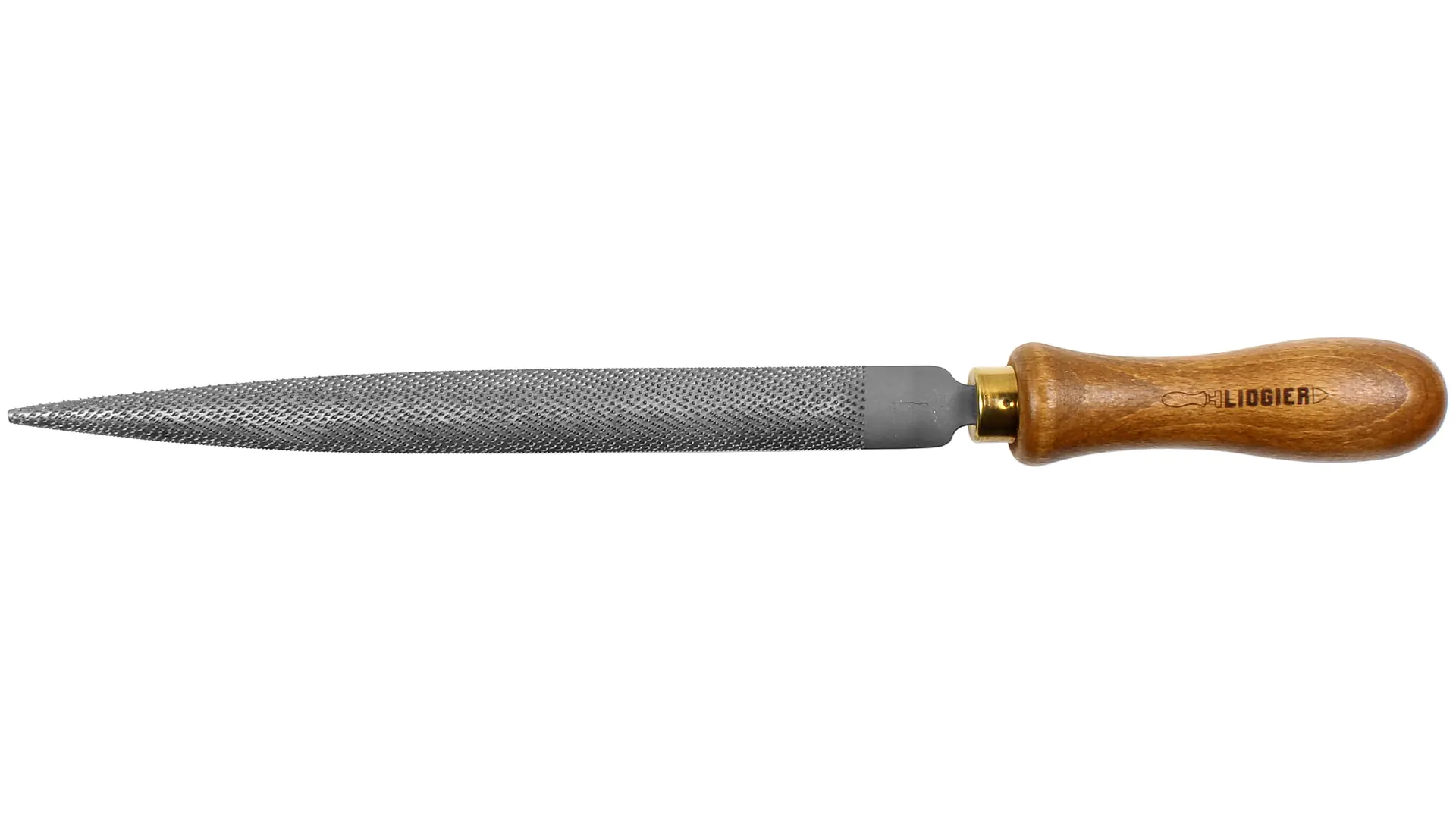

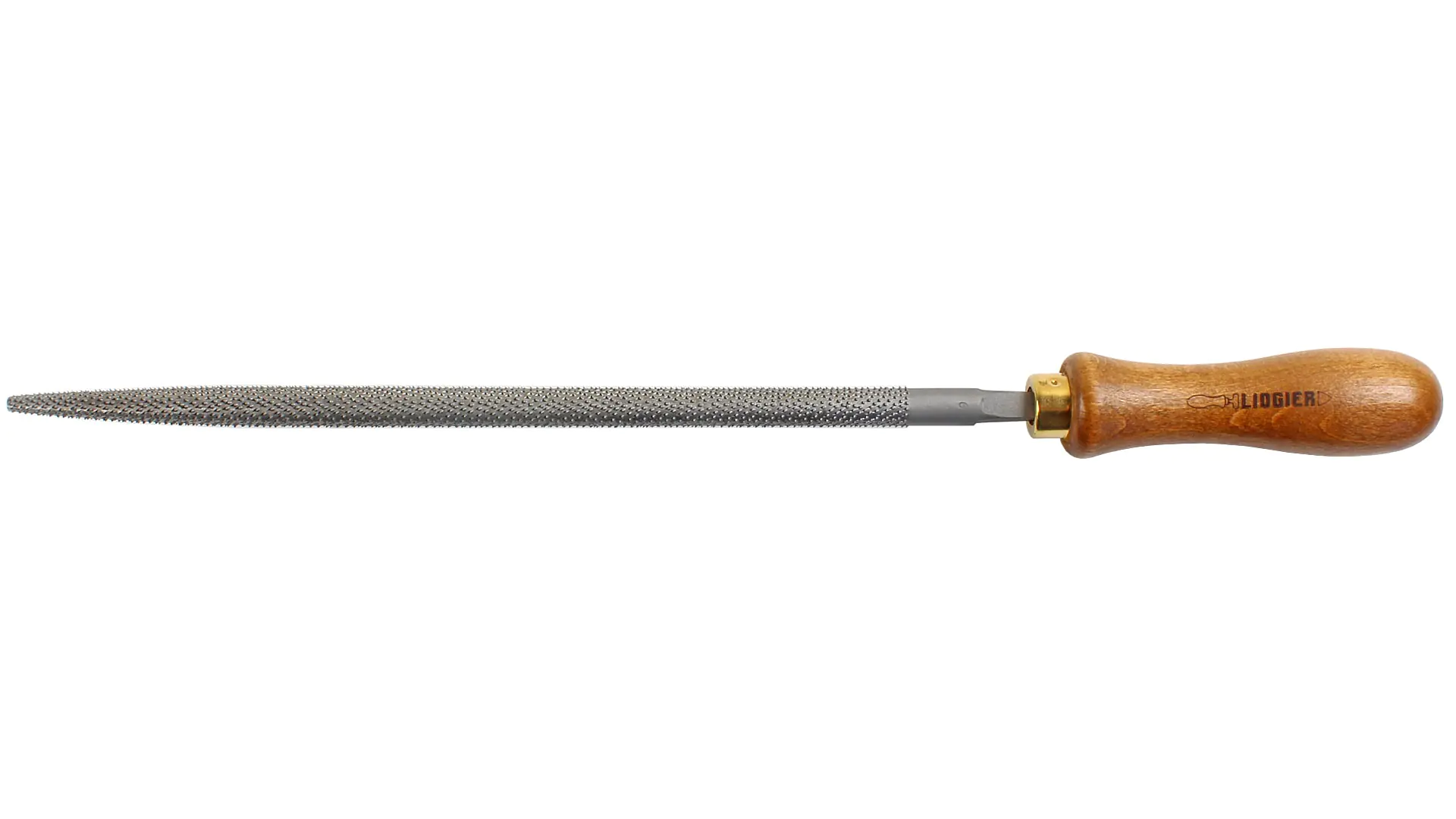

Handbehauene Raspeln unterscheiden sich erheblich von maschinenbehauenen. Die Materialabnahme ist deutlich höher bei überraschend guter Oberflächenqualität dank der ultrascharfen unregelmäßig gehauenen Zähne.

LIOGIER produziert nur auf Bestellung. Daher haben wir eine Auswahl seiner Raspeln stets am Lager, um Sie sofort beliefern zu können.

Die Schneidrichtung der Zähne dieser Raspeln ist so ausgerichtet, dass sie bei rechtshändigem Gebrauch die optimale Schneidwirkung entfalten.

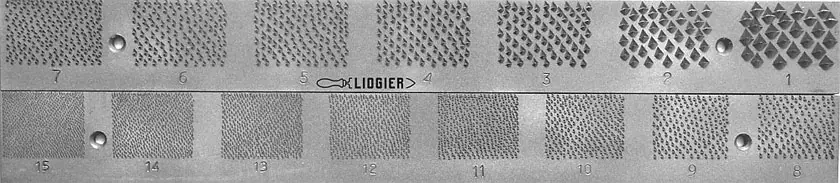

Die Stiche der Liogier-Raspeln sind von Nr. 1 bis Nr. 15 nummeriert, wobei Nr. 1 der gröbste und Nr. 15 der feinste ist. In der Praxis werden fast nur die Stiche 4 bis 14 verwendet.

Handbehauene Raspeln unterscheiden sich erheblich von maschinenbehauenen. Die Materialabnahme ist deutlich höher bei überraschend guter Oberflächenqualität dank der ultrascharfen unregelmäßig gehauenen Zähne.

LIOGIER produziert nur auf Bestellung. Daher haben wir eine Auswahl seiner Raspeln stets am Lager, um Sie sofort beliefern zu können.

Die Schneidrichtung der Zähne dieser Raspeln ist so ausgerichtet, dass sie bei rechtshändigem Gebrauch die optimale Schneidwirkung entfalten.

Die Stiche der Liogier-Raspeln sind von Nr. 1 bis Nr. 15 nummeriert, wobei Nr. 1 der gröbste und Nr. 15 der feinste ist. In der Praxis werden fast nur die Stiche 4 bis 14 verwendet.

Produktion handbehauener Raspeln bei Liogier

1) Das Schmieden

Am Anfang steht die Auswahl eines besonders feinen Stahls: Liogier verwendet ausschließlich legierten Spezialstahl mit hohem Karbongehalt.

Auf 1250 °C erhitzt wird der Stahlrohling ausreichend formbar um geschmiedet werden zu können.

Dies geschieht durch Gesenkschmieden: Dies ist das einzige Verfahren, durch das die Integrität der inneren Materialstruktur gewährt werden kann und verhindert dass sich Falten oder Lufteinschlüsse im Rohling bilden.

Außerdem garantiert die Kompression des Materials entsprechend der Teileform einen Faserverlauf im Stahl, der ihm eine extreme mechanische Festigkeit verleiht.

Auf 1250 °C erhitzt wird der Stahlrohling ausreichend formbar um geschmiedet werden zu können.

Dies geschieht durch Gesenkschmieden: Dies ist das einzige Verfahren, durch das die Integrität der inneren Materialstruktur gewährt werden kann und verhindert dass sich Falten oder Lufteinschlüsse im Rohling bilden.

Außerdem garantiert die Kompression des Materials entsprechend der Teileform einen Faserverlauf im Stahl, der ihm eine extreme mechanische Festigkeit verleiht.

2) Die Formgebung und Vorbereitung der Oberfläche: Das Ziel ist die perfekte Form

Zuerst wird der Raspelrohling geschliffen, dann folgt das Polieren mit besonders feiner Körnung und abschließend erfolgt die Nachbearbeitung. Bei den einzelnen Schritten kommt es allein auf die Geschicklichkeit und Erfahrung des Werkzeugmachers an, um genau die gewünschte Form zu erhalten.

Wenn z.B. die Oberfläche ungleichmäßig ist oder nicht richtig poliert wird mindert dies die Qualität der Raspel, weil die Zähne später nicht die gewünschte Schärfe erhalten können.

3) Das Schlagen per Hand: Ein einzigartiges Know-how

Der Rohling wird auf einem Arbeitstisch eingespannt und der Raspelhauer schaut konzentriert in Richtung Tageslicht um einen Zahn nach dem anderen entstehen zu lassen.

Die Ausbildung eines Raspelhauers dauert 2 Jahre und um eine Raspel zu schlagen benötigt er bis zu 90 Minuten.

Hierbei wird kein falscher Schlag verziehen. Das Stück muss entsorgt und mit einem anderen Rohling ganz von vorne begonnen werden. Es ist jedoch die Mühe wert. Das Ergebnis kann sich sehen lassen: Ein exzellentes Werkzeug, das nichts mit den in der Massenproduktion durch Maschinen hergestellten Raspeln und Riffelfeilen gemeinsam hat.

Die Ausbildung eines Raspelhauers dauert 2 Jahre und um eine Raspel zu schlagen benötigt er bis zu 90 Minuten.

Hierbei wird kein falscher Schlag verziehen. Das Stück muss entsorgt und mit einem anderen Rohling ganz von vorne begonnen werden. Es ist jedoch die Mühe wert. Das Ergebnis kann sich sehen lassen: Ein exzellentes Werkzeug, das nichts mit den in der Massenproduktion durch Maschinen hergestellten Raspeln und Riffelfeilen gemeinsam hat.

4) Das Härten

Hinter diesem jahrhundertealten Verfahren verbirgt sich ein weiteres Fabrikationsgeheimnis... die zuvor auf exakt 805°C erhitzte Raspel wird dann in ein Salzbad getaucht. Durch dieses plötzliche Abkühlen erhalten die Zähne ihre Härte. Das besondere daran ist die Verwendung eines Salzbades.

Nach der Wärmebehandlung werden die Raspeln gereinigt und einzeln kontrolliert. Nach einer Rostschutzbehandlung ist das Werkzeug endlich fertig und bereit für das Anbringen des Griffes und das Verpacken.